Prawdy i mity o lutowaniu w technologii BGA

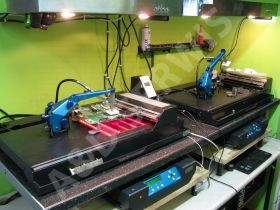

Z informacji ogólnodostępnych w sieci można wyczytać, że do zalutowania układu BGA lub do usunięcia tkz. zimnych lutów wystarczy zwykła stacja czy też dmuchawka Hot Air. W informacjach zawartych na stronie A&D Serwis staramy się przybliżyć nieco tematykę związaną z lutowaniem w technologii BGA oraz z ogólnymi problemami z nią związanymi.

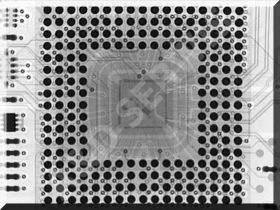

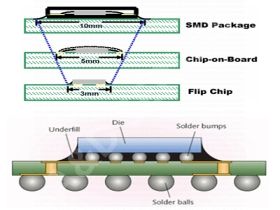

Stosowana powszechnie technologia montażu układów BGA, do których należą między innymi układy graficzne, mostki północne, mostki południowe, pamięci, układy multi oraz wiele innych zaawansowanych technologicznie układów scalonych, wymusiły na producentach stosowanie układów w obudowach BGA (ang. Ball Grid Array) obudowa z wyprowadzeniami sferycznymi w siatce rastrowej z wyprowadzeniami połączeń w postaci kulek lutu. Jest to typ obudowy układów scalonych stosowanych w technologii SMT (ang. Surface Mount Technology) – sposób montowania podzespołów elektronicznych na płytce obwodu drukowanego. Niewątpliwą zaletą tej technologii jest znaczne ograniczenie miejsca zajmowanego przez układ scalony poprzez lepszemu stosunkowi liczby wyprowadzeń do wymiarów obudowy oraz lepsze właściwości elektryczne.

Nie bez znaczenia jest też przestrzeganie dopuszczalnego gradientu temperatury i to zarówno w czasie grzania, jak i chłodzenia podzespołu. Należy zwrócić tu uwagę, że im wyższa temperatura lutowania bezołowiowego, tym większe narażenia, jakim podlegają podzespoły i płytka drukowana. Im większa liczba kolejnych procesów lutowania, tym większe zagrożenie dla montowanego komponentu spowodowane kumulacją efektów działania wysokich temperatur. Na przykład podzespoły montowane z obu stron płytki drukowanej mogą podlegać kolejno operacjom: lutowania rozpływowego pierwszej strony, lutowania rozpływowego drugiej strony, lutowania falą selektywną, wykonywania pierwszej naprawy, wykonywania drugiej naprawy. Wewnętrzne struktury podzespołów i płytki powinny przetrwać wszystkie procesy i spełniać wymagania długoterminowej nieuszkadzalności. Jest zatem sprawą oczywistą, że dostawca podzespołów powinien dostarczyć informacji dotyczących wytrzymałości cieplnej korpusów ceramicznych i obudów tworzywowych oraz dane dotyczące nieuszkadzalności podzespołów narażonych w czasie pracy na działanie wysokich temperatur.

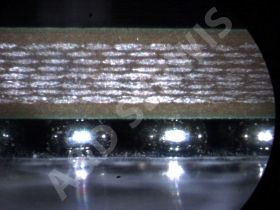

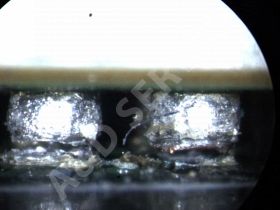

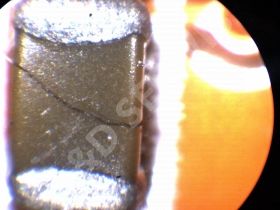

Szczegółowej uwagi wymaga zwłaszcza proces lutowania BGA, jeżeli stosuje się podzespoły SMD umieszczone bezpośrednio pod lutowanym komponentem, proces lutowania na maszynie BGA. Serwisant na podstawie właściwych specyfikacji powinien przeanalizować ograniczenia wszystkich, przewidzianych do wykorzystania, podzespołów do montażu powierzchniowego pod kątem ich wytrzymałości na charakterystykę temperaturowo-czasową procesu lutowania. Istotna jest zarówno wytrzymałość na maksymalną temperaturę w piku lutowania, jak i dopuszczalny gradient temperatury w czasie grzania i chłodzenia podzespołu. W obu tych operacjach podzespół i płytka drukowana poddawane są szokowi cieplnemu. Wielu producentów podzespołów przedstawia w swoich katalogach odpowiednie informacje w postaci charakterystyki temperaturowo-czasowej lutowania, jaką spełnia ich podzespół. Przebieg charakterystyki w górnych warunkach granicznych wskazuje, że wytrzymałość cieplna przykładowo kondensatora ceramicznego pozwala na przebywania tego podzespołu w temperaturze 260°C przez maks. 10 s. Poniżej przedstawiamy zdjęcie endoskopowe kondensatora SMD gdzie przekroczenie górnej granicy temperatury doprowadziło do uszkodzenia mechanicznego w postaci pęknięcia podzespołu.

Wytrzymałość cieplna obudów tworzywowych dotyczy przede wszystkim podzespołów półprzewodnikowych. Wytrzymałość ta jest zależna od temperatury zeszklenia tłoczywa, z jakiego jest wykonana obudowa. Działanie na obudowę temperatury wyższej od Tg powoduje istotne pogorszenie właściwości mechanicznych tworzywa. Materiał twardy i kruchy zaczyna mięknąć i stawać się kauczuko- podobny. W warunkach bezołowiowego lutowania rozpływowego najniższe temperatury w piku lutowania (235°C-240°C) lokują się powyżej temperatur zeszklenia tłoczyw. Obudowy układów scalonych są wykonywane obecnie z różnych tłoczyw i tylko bezpośrednie badania w procesie lutowania mogą dostarczyć rzetelnej oceny ich wytrzymałości na warunki procesu. Zdolność do wytrzymywania wyższych temperatur w bezołowiowym lutowaniu rozpływowym zależy w znacznym stopniu od wielkości i kształtu podzespołu oraz konfiguracji jego ustawienia na płytce. Ta sama charakterystyka temperaturowa lutowania może być przyczyną zarówno niedogrzania połączeń podzespołów ciężkich i złożonych, jak i pękania lub delaminacji obudów lekkich, małych podzespołów. Należy o tym pamiętać w czasie ustalania charakterystyki cieplnej procesu lutowania rozpływowego, a zwłaszcza w trakcie przeprowadzania poprawek lub napraw. Maksymalne temperatury, na jakie mogą być narażone obudowy zarówno procesie lutowania ołowiowego, jak i bezołowiowego sklasyfikowane są w normie IPC/JEDEC J-STD-020C.

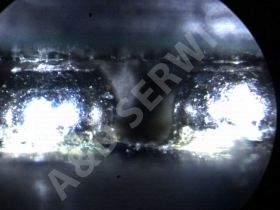

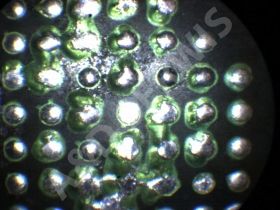

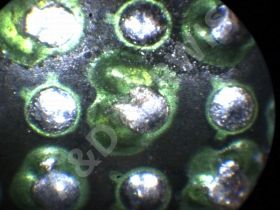

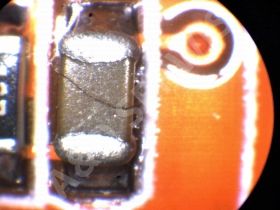

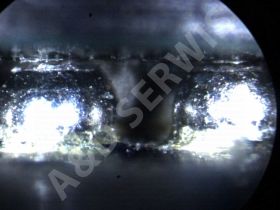

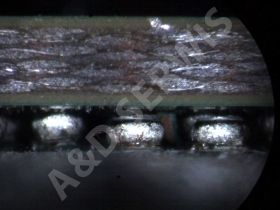

W procesie lutowania bezołowiowego stosuje się różne materiały bezołowiowe, np. stop SnAgCu, powłokę ENIG na płytce drukowanej i powłokę czystej cyny na wyprowadzeniach podzespołów. Niedopasowanie współczynników rozszerzalności cieplnej płytki drukowanej, podzespołu i lutu może doprowadzić do znacznego obniżenia trwałości zmęczeniowej połączenia lutowanego, a zwłaszcza połączeń w postaci kulek lutu ukrytych pod komponentami BGA. Poniżej prezentujemy zdjęcia endoskopowe przedstawiające pęknięcie połączenia lutowanego pod komponentem BGA.

Dlatego bardzo ważne jest dopasowanie CTE stopu, miedzi lub materiału powłok powierzchni łączonych.

Przedstawiliśmy Państwu kilka naszym zdaniem cennych informacji dotyczących procesu lutowania BGA, dla jednych będą one cenne i przydatne znowuż inni stwierdzą, że i tak przy procesie naprawy dadzą sobie radę bez tego specjalistycznego sprzętu. Jedno jest pewne, jest to niewątpliwie trudna i problematyczna technologia. Niewątpliwie część napraw można wykonać nie posiadając specjalistycznej aparatury, lecz większość z nich w takim przypadku będzie dziełem przypadku, a połączenia lutowane pozostaną słabej jakości i nie przetrwają próby czasu.

Zapraszamy do skorzystania z usług naszej Firmy. Gwarantujemy najwyższą jakość świadczonych usług dzięki zastosowaniu specjalistycznego sprzętu diagnostyczno pomiarowego. Potwierdzeniem tego są zdobyte przez naszych serwisantów prestiżowe międzynarodowe certyfikaty IPC potwierdzające umiejętności w procesie lutowania oraz reballingu komponentów BGA.