Wady połączeń lutowanych podzespołów typu BGA

Wprowadzenie stopów bezołowiowych spowodowało, że niektóre wady połączeń podzespołów PBGA mogą mieć charakter dominujący. Są to następujące wady:

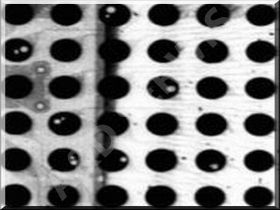

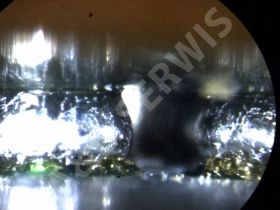

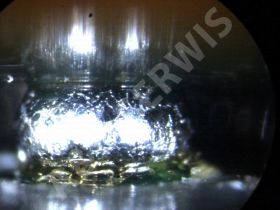

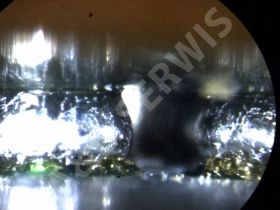

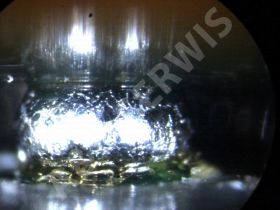

• brak całkowitego zwilżenia pól lutowniczych widoczne na poniższych zdjęciach.

• formowanie zimnych połączeń lutowanych z powodu zbyt niskiej temperatury lutowania pod obudową podzespołu;

• połączenia lutowane o różnych kształtach, w tym połączenia wydłużone rzędów zewnętrznych spowodowane odkształceniem cieplnym nośnika kontaktów sferycznych;

• większa liczba mikrokulek lutu rozpryśniętych na powierzchni płytki pod obudową; nie ulegają one zestaleniu razem z lutem znajdującym się na polu lutowniczym;

• obecność bardziej korozyjnej pozostałości topnika po lutowaniu ze względu na bardziej agresywne topniki w bezołowiowych pastach lutowniczych; narzuca to konieczność odpowiednio efektywnego mycia, jeżeli jest ono wymagane;

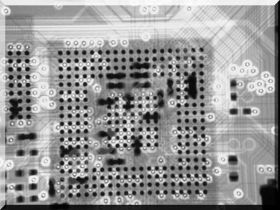

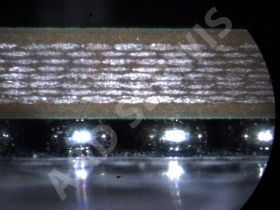

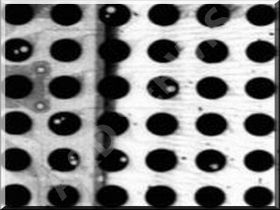

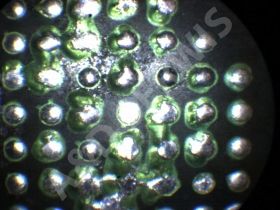

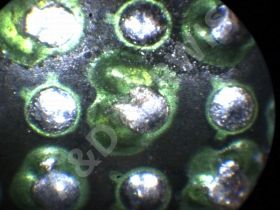

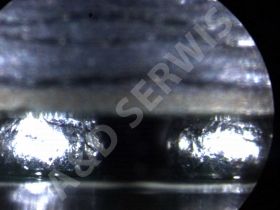

• możliwość delaminacji widocznej na poniższych zdjęciach ( 1 oraz 2 ) w postaci zniekształceń laminatu w konsekwencji powodująca powstawania pęknięć połączeń lutowanych widoczne na zdjęciach ( 3 oraz 4 ) spowodowane większymi naprężeniami cieplnymi w połączeniu (wyższe temperatury lutowania i większe różnice współczynników rozszerzalności cieplnej).

Wydłużony kształt połączeń rzędów najbardziej zewnętrznych powstaje bardzo często już w czasie pierwszej operacji lutowania i jest spowodowany odkształceniem nośnika kontaktów sferycznych najczęściej z powodu niewłaściwej charakterystyki grzania wstępnego w procesie lutowania rozpływowego. To odkształcenie może być także spowodowane nadmierną ilością wilgoci zawartej w nośniku lub odkształceniem obserwowanym już w podzespole w stanie dostawy.

Opisany wyżej mechanizm uszkodzeń może zostać zminimalizowany, jeżeli zastosuje się następujące zalecenia:

• obniżenie parametrów grzania wstępnego podzespołów BGA w czasie drugiej operacji lutowania; pozwoli to na zmniejszenie odkształcenia nośnika kontaktów sferycznych i zmniejszy ryzyko ponownego stopienia połączenia:

• zmniejszenie temperatury i/lub czasu w piku lutowania (efekt jak wyżej);

• zwiększenie równomierności warstwy nałożonej pasty lutowniczej w procesie druku przez szablon: ubytki pasty lub brak ciągłości pasty na polu przyczyniają się do powstawania wady:

• zwiększenie objętości nałożonej pasty w rozsądnych granicach; częściowo skompensuje się w ten sposób wpływ odkształcenie podłoża i potencjalnych różnic w wielkości kontaktów sferycznych.

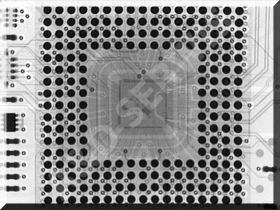

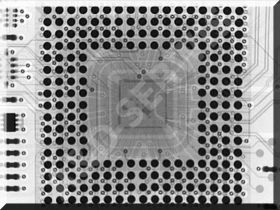

Jednym z istotnych problemów związanych z bezołowiowymi połączeniami lutowanymi, a zwłaszcza połączeniami podzespołów PBGA. jest sygnalizowane w wielu źródłach występowanie pustych przestrzeni jak na poniższym zdjęciu rentgenowskim po lewej stronie ( dla porównania poprawne połączenie na zdjęciu po prawej stronie).