Zjawisko generowania dróg przewodzenia w dielektryku

Specyfika lutowania bezołowiowego powoduje, że znane dotychczas zjawiska, niewiążące się bezpośrednio z połączeniem lutowanym, mogą wystąpić w większym nasileniu ze względu na stosowanie materiałów o dużej zawartości cyny i wysokich temperatur, jakim poddawane są płytki drukowane. Oprócz zjawiska tworzenia się wiskerów cyny jest również obserwowane zjawisko powstawania dróg przewodzenia w dielektryku, jakim jest laminat płytki drukowanej (CAF – Conductive Anodic Filaments)

Tendencja w kierunku ograniczenia wymiarów zespołów przy jednoczesnym żądaniu zwiększenia osiągów doprowadziła do wzrostu liczby podzespołów montowanych na płytce drukowanej i zwiększenia gęstości połączeń wewnętrznych. Ten trend wymusił zmniejszenie odległości między elementami przewodzącymi, wprowadzenie bardzo małych średnic otworów wewnętrznych i stosowanie metalizowanych otworów przelotowych na różnych poziomach płytki wielowarstwowej. Małe odległości między elementami przewodzącymi i jednoczesne stosowanie wysokich temperatur lutowania bezołowiowego spowodowały, że płytka drukowana stała się znacznie bardziej podatna na zjawisko generowania dróg przewodzenia wzdłuż włókien laminatu. W języku angielskim zjawisko to nosi nazwę Conductive Filament Formation (CFF) lub Conductive Anodic Filament (CAF). Zjawisko przewodzenia jest procesem elektrochemicznym, który polega na transporcie (zwykle jonowo) metalu przez lub w poprzek niemetalowego środowiska pod wpływem przyłożonego pola elektrycznego. W rezultacie powstają prądy upływu, które zmniejszają osiąg lub drastyczne zwarcia powodujące całkowite uszkodzenie obwodu elektrycznego.

Proces przewodzenia wzdłuż włókien zależy od:

• właściwości płytki drukowanej, takich jak rodzaj żywicy, obecności i rodzaju powłoki zabezpieczającej oraz usytuowania ścieżek i pól przewodzących;

• warunków prądowych, takich jak napięcie, temperatura i wilgotność względna.

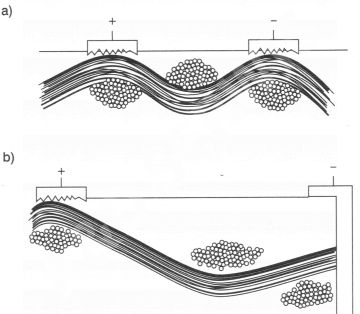

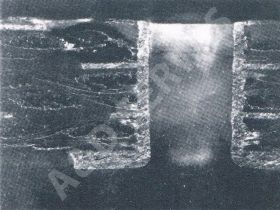

Przyczyną formowania się dróg przewodzenia jest międzyfazowa delaminacja występująca w połączeniach pojedynczych włókien szklanych z żywicą epoksydową. Degradacja jest często przyspieszana przez źle przeprowadzony proces – wiercenia lub narażenia cyklami cieplnymi. Na poniższym zdjęciu przedstawiono dla przykładu dwie, z wielu możliwych, konfiguracje elementów przewodzących płytki podatne na powstawanie zjawiska generowania przewodzenia wzdłuż włókien: przewodzenie wzdłuż włókien laminatu powodujące zwarcie między polami lutowniczymi (a) i przewodzenie między metalizacją ściany otworu i polem lutowniczym (b).