Wymiana komponentu BGA

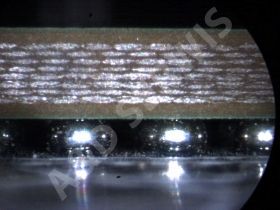

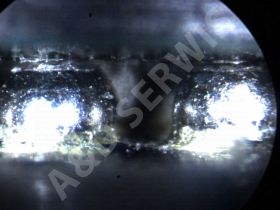

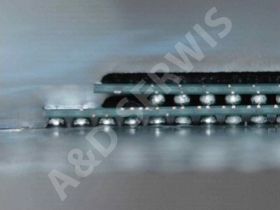

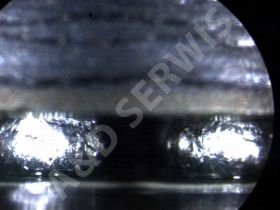

Większość uszkodzeń laptopów spowodowana jest powstaniem tkz. zimnych lutów lub mikro pęknięć pod układami BGA, powodujących brak połączenia elektrycznego. Na poniższych zdjęciach przedstawiamy pęknięcia kulek lutu pod komponentem BGA. Z lewej strony klasyczne pęknięcia pojawiające się przy standardowym użytkowaniu sprzętu. Zdjęcie z prawej strony przedstawia uszkodzenie na skutek upadku lub uderzenia. W tym przypadku widoczne jest rozciągnięcie kulki lutu i charakterystyczne rozerwanie połączenia na skutek wygenerowania dużej siły.

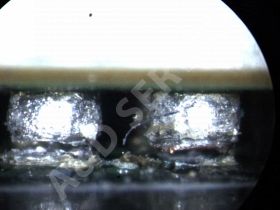

Prezentujemy Państwu poniżej przypadek usterki gdzie uszkodzeniu uległ komponent BGA chip graficzny. Na ekranie monitora widoczne są artefakty zarówno pomiary elektryczne jak i inspekcja endoskopowa nie wykazały pęknięć spoiwa lutowniczego pod komponentem BGA. W związku z powyższym w tym przypadku proces reballingu nie sprawdził by się, serwisant zadecydował o wymianie komponentu na nowy. Proces wymiany przeprowadzany jest zgodnie z międzynarodową normą IPC 7711A oraz IPC 7721 A w 9 etapach widocznych na zdjęciach oraz zakończony kontrolą połączeń w postaci endoskopowej inspekcji BGA.

1) Proces Grzania płyty głównej wraz z zamontowanym komponentem BGA, demontaż uszkodzonego komponentu BGA ( foto 1-2 )

Tylko tak wykonany proces wymiany wraz z przeprowadzoną kontrolą w postaci endoskopowej inspekcji BGA daje 98% skuteczności oraz gwarancje poprawnego działania płyty. W prezentowanym przypadku proces lutowania nowego układu zakończył się pomyślnie. Połączenia lutowane w postaci kulek lutu pod wymienionym komponentem BGA są prawidłowe a wyświetlany obraz już bez artefaktów wyświetlany jest idealnie.

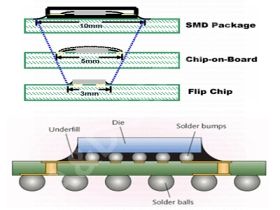

Należy jednak pamiętać że montaż w systemie BGA to technologia bardzo awaryjna z którą na dzień dzisiejszy mają problemy nawet producenci w szczególności dotyczy to układów graficznych gdzie występują wysokie temperatury. Coraz częściej już w fazie produkcji producenci stosują różnego rodzaju modernizacje w celu wydłużenia żywotności połączeń lutowanych w postaci kulek lutu ukrytych pod komponentami BGA. Jedną z takich modernizacji jest klejenie układów klejem do płyty głównej co w zamyśle miało zapobiec powstawaniu mikropęknięć.

W ostatnich latach z uwagi znaczący wzrost sprzedaży laptopów nastąpiło również znaczne zapotrzebowani na usługi serwisowe. Powstało wiele nowych serwisów laptopów nie posiadających wiedzy ani odpowiedniego wyposażenia aby świadczyć tego typu usługi. Niestety coraz więcej tak zwanych serwisów laptopów próbuje naprawiać opisane wyżej usterki przez grzanie podgrzewanie różnego rodzaju nagrzewnicami układów BGA.

Niestety w brew pozorom układy BGA są bardzo delikatne a proces lutowania przeprowadza sie w 4 różnych cyklach lutowniczych w zależności od typu układu BGA.

Każdy cykl jest bardzo istotny i nie można go skrócić bez wpływu na jakość połączenia.

Pierwszy cykl ma za zadanie wygrzanie układu i pozbycie się resztek wilgoci w celu wyeliminowania rozprysku kulek lutu.

Drugi cykl również bardzo istotny ma za zadanie rozpocząć aktywację topnika.

Trzeci cykl to doprowadzenie spoiwa do stanu ciekłego w celu zespolenia kulek lutu z powierzchnią płyty, zbyt krótki czas nie doprowadzi do rozpływu i poprawnego połączenia natomiast zbyt długi czas spowoduje efekt popkorningu oraz może doprowadzić zarówno do uszkodzeń płyty jak i układu na skutek powstania uszkodzeń laminatu .

Na koniec czwarty cykl ma za zadanie w odpowiednim czasie doprowadzić do zastygnięcia kulek lutu, zbyt krótki czas spowoduje spękania kulek lutu i tym samym krótka żywotność połączenia lutowanego.

Tak więc nie zastosowanie sie do odpowiednich procesów podczas lutowania może doprowadzić do uszkodzeń układów BGA a nawet nieodwracalnych uszkodzeń samej płyty głównej na skutek powstania delaminacji oraz wiskerów. Wystarczy bowiem przekroczyć o kilka stopni Celsjusza graniczną temperaturę, lub przekroczyć czas nagrzewania o kilka sekund aby doprowadzić do trwałego uszkodzenia płyty głównej poprzez rozwarstwienie laminatu.

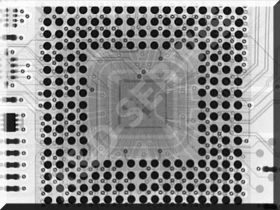

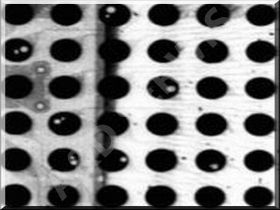

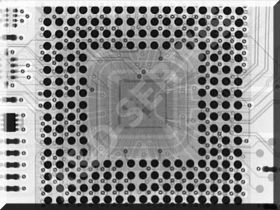

Co istotne po przegrzaniu i rozwarstwieniu laminatu laptop może na początku działać poprawnie nie dając oznak niepoprawnie wykonanego procesu naprawy. Jednak w wyniku rozwarstwienia laminatu wystąpi wybrzuszenie które spowoduje niekontrolowane uniesienie układu BGA. W konsekwencji połączenie będzie nietrwałe w wyniku pojawienie się pustych przestrzeni widoczne na poniższym zdjęciu rentgenowskim z lewej strony, natomiast ponowne pojawienie się usterki to tylko kwestia czasu ( dla porównania poprawnie zalutowany układ widoczny na zdjęciu rentgenowskim z prawej strony).

Szanowny kliencie ostrzegamy przed takimi serwisami i jeśli nasza oferta cię nie przekona to zanim oddasz swojego laptopa do serwisu zapytaj czy jest on wyposażony w sprzęt do diagnostyki endoskopowej oraz maszyny do lutowania komponentów BGA, REBALINGU istotne jest również jaką dana firma posiada skuteczność lutowania w tej niewątpliwie problematycznej technologii.

FIRMA A&D SERWIS GWARANTUJE 95% – 98% SKUTECZNOŚCI LUTOWANIA BGA.

Dzięki diagnostyce p postaci endoskopowej inspekcji BGA ewentualne wady połączeń lutowanych jesteśmy w stanie wykryć bezpośrednio po procesie lutowania w serwisie a tym samym unikamy znacznej ilości zwrotów reklamacyjnych.

Zapraszamy.